外观

第3章 电子焊接训练

本章将重点介绍电子焊接技术的基本原理、常见方法和实际操作过程。学习要点包括焊接技术的分类、焊接设备的结构与作用、焊接材料的选择与准备、焊接参数的调节以及常见焊接缺陷与解决方法。

焊接工具介绍

电烙铁

普通电烙铁

普通电烙铁的操作较为简单,价格也比较低廉,烙铁插电后等待升温即可进行焊接操作。

外热式电烙铁

外热式电烙铁是一种在烙铁头外部包裹电热丝,在烙铁头外部加热,使其升高烙铁头温度的电烙铁。这种电烙铁适合焊接一些不太精密的电子元件或电路板。

- 优点:烙铁头耐用,寿命长。烙铁头价格低,成本低。

- 缺点:加热速度慢,升温时间长。热效率低,热量损失大。体积大,重量重,不便于携带和操作。温度控制不方便。烙铁头不宜更换。

内热式电烙铁

内热式电烙铁是一种在烙铁头内部包裹电热芯,在烙铁头内部加热,使其升高烙铁头温度的电烙铁。这种电烙铁适合对温度控制有要求的较精密电路,集成器件较多的电路焊接。

- 优点: 加热速度快、升温时间短。热效率高、热量损失小。体积小,重量轻,便于携带和操作。温度控制方便,烙铁头易更换。

- 缺点: 烙铁头易损坏,寿命短。烙铁头价格较高。

|  |

|---|---|

| 图3.1.1 外热式电烙铁图 | 图3.1.2 内热式电烙铁图 |

焊台式烙铁

焊台式烙铁主要由控制台和手柄组成,通过控制台控制烙铁温度等等。这种焊台式烙铁适合对温度控制有着高要求的精密电路。这种焊台手柄的加热芯种类较多,可根据需求选择。焊台的操作也较为简单,打开焊台开关,将温度设置到目标温度,等待烙铁升温即可。

936加热芯

936加热芯是一种常见的型号,且加热芯和烙铁头分离,烙铁头的种类很多,价格低。

| _ 特点: 经典的恒温焊台设计,广泛应用于电子制造。烙铁头和发热芯分离设计。 _ 优点: 价格实惠。烙铁头种类多,易于更换。适合一般电子焊接任务。 * 缺点: 升温速度较慢。温度控制精度较低。 |  图3.1.4 936加热芯 图3.1.4 936加热芯 |

|---|

T12加热芯

T12加热芯是将烙铁头和发热芯一体化的加热芯,因此温度控制较为精确,适合较精密的电路维修焊接。

| _ 特点: 内热式设计,加热速度快,温度控制精确。烙铁头和发热芯一体化,换头方便。适合精密焊接,尤其是小型电子元件。 _ 优点: 升温快,热效率高。温度稳定,适合长时间工作。 * 缺点: 烙铁头寿命相对较短。烙铁头价格较高。 |  图3.1.5 T12加热芯 图3.1.5 T12加热芯 |

|---|

210加热芯

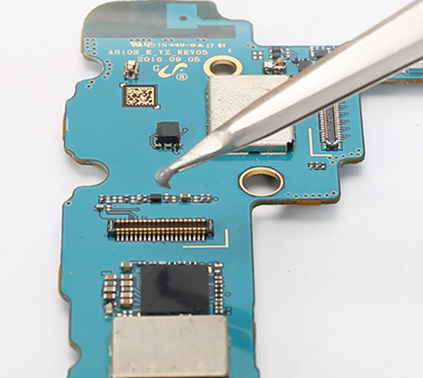

210加热芯,原型是JBC210加热芯,这种加热芯内阻较小,尺寸较小,升温1-2秒,速度极快,适合手机等极为精密的电路维修焊接。

| _ 特点: 适用于更小型的焊接任务。 适合焊接微小元件。 _ 优点: 高精度温度控制。 适合精细焊接。 * 缺点: 烙铁头选择有限。 价格较高。 |  图3.1.6 210加热芯 图3.1.6 210加热芯 |

|---|

245加热芯

245加热芯,原型是JBC245烙铁,这种加热芯比210加热芯较大,功率可达到220W,升温速度3-4秒,大焊盘焊接响应速度快。

| _ 特点: 采用高频加热技术。 烙铁头和手柄设计符合人体工程学。 _ 优点: 加热速度极快,几秒钟内达到工作温度。 温度控制非常精确。 烙铁头寿命长。 * 缺点: 价格昂贵。 需要专用的烙铁头。 |  图3.1.7 245加热芯 图3.1.7 245加热芯 |

|---|

烙铁的使用

安全事项

购买烙铁时建议选购带有地线的三孔插头烙铁,防止发热铁质区域存在漏电等安全问题,以及防止漏电损坏电路。

|  |

|---|---|

| 图3.1.8 电烙铁工作区域 | 图3.1.9 三孔带地线插头 |

如图3.1.8所示,红色区域为电烙铁的发热区域,蓝色区域为电烙铁的握持区域。在电烙铁通电工作状态下切勿触碰红色发热区。图3.1.9所示的为带地线的国标插头,带有地线的电烙铁可以避免漏电问题。

握持位置

烙铁的正确握持位置应当在铁制发热芯上部塑料处的硅胶隔热套区域,在通电加热过程中切勿将手置于发热区域,也不要尝试用手感知温度。

|  |

|---|---|

| 图3.1.10 错误握持操作 | IMG_259 图3.1.11 正确握持操作 |

握持时务必按照图3.1.11的握持进行操作,不要握持到烙铁发热区域。

焊锡

焊锡丝

无铅焊锡丝

| * 介绍 主要成分是锡(Sn)和其他金属如银(Ag)、铜(Cu)等,不含铅(Pb)。无铅焊锡环保,符合RoHS标准,熔点较高,通常在217°C左右。无铅锡丝的锡珠表面哑光,流动性较差,适合洞洞板的焊接。 |  图3.1.12 无铅焊锡丝图 图3.1.12 无铅焊锡丝图 |

|---|

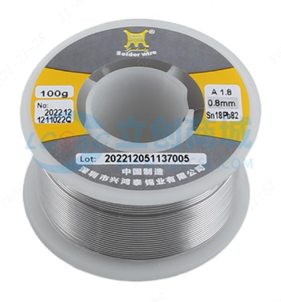

有铅焊锡丝

| * 介绍 主要成分是锡(Sn)和铅(Pb),常见比例为63/37(Sn/Pb)。有铅焊锡熔点较低,约183°C,焊接性能好,但含铅对环境和健康有害。有铅锡丝锡珠表面光亮,流动性较好,适合精密的小焊盘焊接。 |  图3.1.13 有铅焊锡丝图 图3.1.13 有铅焊锡丝图 |

|---|

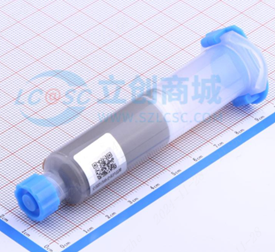

焊锡膏

| * 介绍 对于贴片型的器件,也可以使用锡膏进行焊接,先将焊盘涂上锡膏,再将贴片元器件放至锡膏上即可。锡膏的优势在于拥有较高流动性且通常自带有助焊剂,不需要先涂助焊剂再用锡丝,较为方便。在加热过程中锡膏会融化为锡珠,并借助助焊剂流动性自动吸附到焊盘。适合贴片器件焊接,对于插件类器件和大面积焊盘器件还是建议使用锡丝。 |  图3.1.14 低温锡膏图 图3.1.14 低温锡膏图 |

|---|

助焊剂

助焊剂是焊接中必不可少的部分,通常有的锡丝或锡膏中也会自带有松香。

松香

| _ 优点: 天然材料:松香是一种天然树脂,主要成分是松树脂酸,环保且无毒。 去除氧化物:松香能够有效去除焊接表面的氧化物,帮助焊锡更好地附着。 润湿性好:松香能提供良好的润湿性,使焊点更容易熔合。 价格便宜:松香价格相对较低,是制作助焊剂的常用原料之一。 _ 缺点: 活性较低:与助焊剂相比,松香的活性较低,不能在所有焊接场合中发挥最佳效果。 残留物:焊接后松香会留下残留物,需要清理。 |  图3.1.15 松香图 图3.1.15 松香图 |

|---|

助焊剂

| _ 优点: 高活性:助焊剂通常由松香、活性剂和添加剂组成,活性更强,适用于更多焊接场合。 去氧化能力强:助焊剂能更有效地去除焊接表面的氧化物,确保焊接质量。 多功能:助焊剂种类多样,可以根据不同的焊接需求选择合适的类型。 _ 缺点: 腐蚀性:某些助焊剂具有腐蚀性,可能对焊接表面造成损害,需要选择合适的类型并进行清理。 价格较高:相比松香,助焊剂的价格可能更高。 |  图3.1.16 助焊剂图 图3.1.16 助焊剂图 |

|---|

插件焊接与拆卸

插件器件焊接

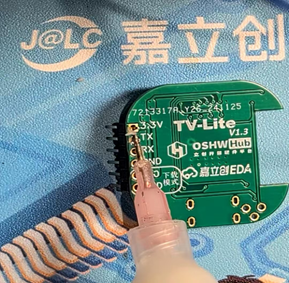

准备工作

在焊接开始之前,我们需要先将烙铁插电,如图3.2.1,等待烙铁预热升温。

图3.2.2 松香蘸取 图3.2.2 松香蘸取 |  图3.2.3 涂助焊剂 图3.2.3 涂助焊剂 |

|---|

如果你有助焊剂,可以先将助焊剂挤到插件焊盘孔上,如图3.2.3。如果使用的是松香则等待烙铁升温后,如图3.2.2,将烙铁头放置于松香中,确保去除烙铁氧化层。然后为烙铁头上少量锡丝。

固定

首先用镊子固定好插件,将带有少量锡的烙铁靠近插件的任意焊盘,确保固定好插件的某个引脚。

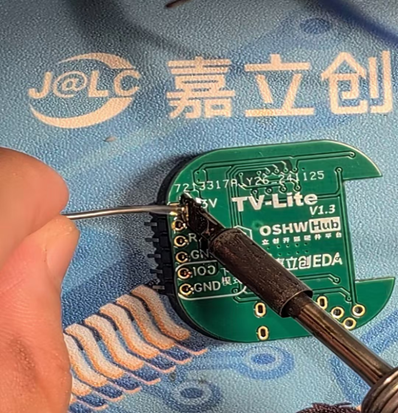

焊接

图3.2.5 焊盘排针 图3.2.5 焊盘排针 |  图3.2.6 焊接完成 图3.2.6 焊接完成 |

|---|

现在将锡丝拉出一部分,如图3.2.5,左手持锡丝,右手持烙铁,以刚刚固定的引脚为参考,依次从远到近的焊接其他引脚,最后再焊接固定的引脚。

焊接时确保锡饱满适中,不要过多,也不要过少,如图3.2.6。此时插件器件就已经完成了焊接。

插件器件拆卸

工具推荐

| * 吸锡器 对于插件的拆卸,推荐使用吸锡器拆卸,吸锡器可以借助瞬时的吸力将融化的锡球吸入吸锡器内部,对于拆卸插件更为高效方便。 |  图3.2.7 吸锡器 图3.2.7 吸锡器 |

|---|

拆卸

如果有吸锡器,则先将吸锡器泵按下,左手持吸锡器,右手持电烙铁,如图3.2.8所示。先用烙铁加热焊盘上的锡,确保锡流动,再将吸锡器靠近锡珠,按下吸锡器按钮。依次重复操作直至插件焊盘干净,可以用镊子拔出插件即可。

如果没有吸锡器也没关系,可以使用堆锡大法,如图3.2.9所示。使用大量锡丝将所有插件焊盘连接,然后加热堆锡,镊子拔出插件即可,但是需要注意的是,堆锡法可能会损坏电路板,通常不建议。

贴片焊接与拆卸

贴片器件焊接

准备工作

电烙铁的准备工作同插件焊接的准备工作一致,这里仅讲述一些不同点。

图3.3.1 涂锡膏 图3.3.1 涂锡膏 |  图3.3.2 焊盘涂锡 图3.3.2 焊盘涂锡 |

|---|

贴片的焊接更建议使用锡膏,通常锡膏自带有助焊剂成分,并且有一定粘性,如果你有锡膏,则可以先将焊盘涂上锡膏。

固定

- 如果使用的是锡膏,则可以直接将贴片器件置于焊盘锡膏之上即可。

- 如果使用的是锡丝,则需要左手加持贴片并固定在焊盘上。

焊接

- 如果使用的是锡膏,可直接将烙铁置于焊盘锡膏上,等待锡膏融合,锡珠会自动吸附到焊盘。

- 如果使用锡丝,则需要用烙铁带入少量锡丝,并将烙铁贴在焊盘确保锡珠将焊盘和贴片器件引脚包裹。

对于这种引脚数量较多的芯片,可以使用拖焊法焊接,先将引脚固定并涂上少量助焊剂,烙铁涂上少量锡丝,形成锡珠,然后在引脚处拖动即可。

处理连锡

如果存在连锡可以用镊子作为隔挡隔开,如果有吸锡带或铜线,可以利用毛细效应将多余的锡吸出即可。

贴片器件拆卸

图3.3.7 烙铁堆锡 图3.3.7 烙铁堆锡 |  图3.3.8 焊盘加热 图3.3.8 焊盘加热 |

|---|

贴片器件的拆解同样适用于堆锡法,如果有助焊剂,可以先将贴片器件附近涂上助焊剂。拆卸贴片时在烙铁上蘸取大量锡,如图3.3.7,形成较大锡珠,再将锡珠贴到要拆卸的器件上,如图3.3.8,加热两个焊盘利用温度将贴片器件的锡融化,再用镊子取下贴片器件即可。

特殊焊接方法

- 加热台焊接:适用于大面积焊接,操作简单,热量均匀。

- 风枪焊接:高效处理贴片元器件的焊接与拆卸,适合复杂或精密场景。

加热台焊接

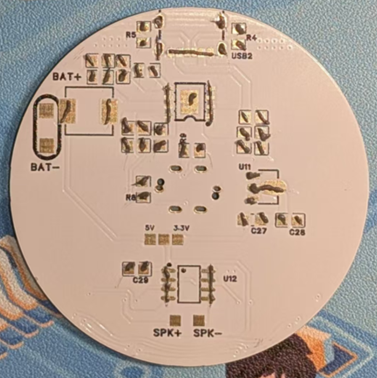

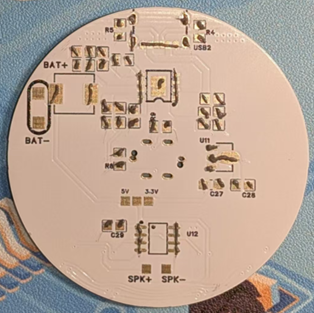

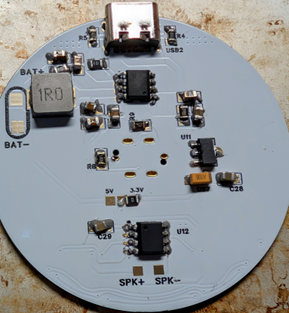

工具介绍

| * 介绍 对于单面贴片的PCB电路板,非常推荐使用加热台焊接,加热台焊接可以使整个PCB板加热均匀,并且是从下往上发热,因此可以焊接一些BGA封装的芯片和焊盘较大的器件。但加热台不适宜焊接插件器件,因为加热台的底部是光滑平整的,插件会导致加热不均匀。 |  图3.4.1 加热台 图3.4.1 加热台 |

|---|

焊接方法

图3.4.2 为焊盘涂上锡膏 图3.4.2 为焊盘涂上锡膏 |  图3.4.3 贴片 图3.4.3 贴片 |

|---|

加热台的焊接较为简单,使用加热台焊接建议使用锡膏上锡。先如图3.4.2,将需要焊接的PCB刷上锡膏。并如图3.4.3,贴上贴片器件。然后置于加热台上。

其次开启加热台开关,并设置到锡膏熔点温度,如图3.4.4,等待锡膏融化后锡珠自动吸附到焊盘和器件即可。在融化过程中可能会存在贴片器件移位等情况,在这种情况下就需要我们使用镊子将其归位即可。

风枪焊接法

工具介绍

| * 介绍 对于双面贴片的电路板,以及包含有BGA封装或QFN封装器件的电路板就推荐使用热风枪进行焊接。热风枪可以对电路板局部位置加热,通常是加热单个芯片,如BGA封装的芯片焊盘位于芯片底部,使用电烙铁难以焊接。而使用风枪可以使整个芯片预热,并且锡珠会自动吸附到焊盘,较为方便。对于包含插件器件的PCB维修也很方便。 |  图3.4.5 热风枪 图3.4.5 热风枪 |

|---|

焊接方法

对于双面贴片的PCB电路,或者是BGA封装电路就可以使用风枪焊接。使用风枪焊接建议使用锡膏上锡。

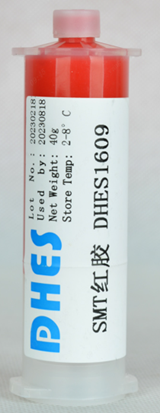

图3.4.6 刷锡 图3.4.6 刷锡 |  图3.4.7 SMT红胶 图3.4.7 SMT红胶 |

|---|

如图3.4.6所示,先将需要焊接的焊盘涂上锡膏,如果是双面板建议使用熔点差较高的两种锡膏,先用高温锡焊接某一面,再用低温锡焊接另一面,确保焊接时不会导致另一面锡膏融化导致器件掉落。如果只有一种锡膏,也可以购买红胶。

图3.4.8 贴片 图3.4.8 贴片 |  图3.4.9 风枪加热 图3.4.9 风枪加热 |

|---|

焊接前如图3.4.8所示,将贴片器件置于焊盘锡膏之上,然后打开风枪主机开关,温度调整到锡膏熔点,对于这种小的轻型器件,还需要将风量调整到微风,避免风量过大导致器件移位。将风枪如图3.4.9所示对准器件,等待热量上升锡珠吸附至焊盘和器件即可。

学习小结

第3章介绍了电子焊接的基础知识、工具使用和实际操作方法,内容涵盖了插件和贴片元器件的焊接与拆卸,以及特殊焊接技术的应用。

焊接工具的分类与使用

电烙铁

- 普通烙铁:外热式和内热式,适合基础焊接。

- 焊台式烙铁:包括936、T12、210、245等型号,具有控温精准的特点。

- 使用注意事项:安全操作、正确握持位置。

焊锡

- 焊锡丝:有铅和无铅焊锡丝特点及应用。

- 焊锡膏:适用于贴片焊接。

助焊剂

- 松香和液态助焊剂的作用是改善焊接效果。

插件元器件焊接与拆卸

焊接步骤

- 准备:烙铁预热上锡、检查器件。

- 固定:确保元器件位置稳定。

- 焊接:确保焊点饱满均匀。

拆卸方法

- 使用吸锡器或吸锡带,避免损伤焊盘和元器件。

贴片元器件焊接与拆卸

焊接步骤

- 准备:烙铁预热上锡。

- 固定:使用工具固定元器件。

- 焊接:注意连锡问题。

拆卸方法

- 使用烙铁加热焊点快速拆卸元器件。

手把手视频教学(项目实战)

小练习(项目实战)

注意事项

- 焊接时要注意焊接温度,LED、存储器、塑料件等,要避免长时间高温导致损坏器件。

- LED固定时避免使用镊子搓到灯珠,导致器件损坏。

- 焊接时避免长时间高温度加热电路板,避免电路板损坏。

- 焊接完成后等待电路板温度下降再使用。