外观

盘中孔的定义与说明

盘中孔(via-in-pad)顾名思义是指直接在元件(通常是表面贴装元件,如BGA、QFN、LGA等)的焊盘上钻出并金属化的导通孔,这是一种在现代高密度PCB设计中越来越常用的技术,它直接将过孔(Via)放置在表面贴装(SMD)元件的焊盘(Pad)上,而不是像传统设计那样放在焊盘旁边,这种设计带来了显著的空间节省和性能优势。

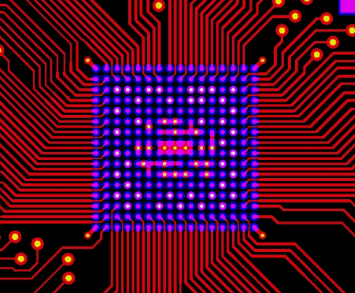

目前线路板越来越往高密度、互联化发展,已经没有更多的空间放置这些连接通孔的导线和焊盘,于是在这种背景下,将过孔打在盘上的工艺应运而生。简单点说就是把电镀过的导通孔再经过丝网漏印填料(绝缘树脂或导电浆等)来堵塞导通孔,然后经过烘干固化、抛磨,再经过电镀,这样一来整个在制板的表面都被镀铜所覆盖,再也看不到导通孔了,盘中孔工艺三维示意图如下:

盘中孔的尺寸

盘中孔(Via-in-Pad)的尺寸设计是PCB制造中的关键细节,直接影响焊接可靠性、信号完整性和制造成本,以下是核心尺寸参数及设计要点:

孔径(Drill Diameter)

- 常规推荐:0.15mm-0.3mm(6mil-12mil)

- 极限能力: 激光钻孔:0.1mm(4mil)/ 机械钻孔:0.15mm(6mil)

- 厚径比(Aspect Ratio):孔径/板厚≤8:1(如1.6mm板厚,孔径≥0.2mm)

焊盘直径(Pad Diameter)

- 最小焊盘尺寸=孔径+0.15mm(6mil)

- 推荐比例:焊盘直径≥1.5倍孔径(如0.2mm孔配≥0.3mm焊盘)

盘中孔的优势

节省布线空间,提高布线密度:

- 这是最核心的优势。传统设计会将孔打在焊盘旁边,需要额外的空间走线连接到孔上。

- 盘中孔允许孔直接在焊盘下方,省去了焊盘到孔的走线空间,极大地释放了PCB表面和内部层的布线通道。这对于引脚间距极小(Fine Pitch)的BGA等封装至关重要,使得在有限的板面积内容纳更多元件和更复杂的互连成为可能。

优化高速信号路径,改善信号完整性:

- 缩短信号回路:高速信号对路径长度非常敏感。盘中孔提供了从元件焊盘到内层走线或电源/地平面的最短可能路径,显著减小了过孔带来的寄生电感。

- 减小信号反射:更短的路径意味着更小的阻抗不连续点,有助于减少信号反射。

- 降低串扰:更直接的布线可以减少信号线之间的并行长度,从而降低串扰风险。

- 改善电源完整性:对于电源和接地引脚,盘中孔提供极低阻抗的电流路径到内层电源/地平面,减少电压降和电源噪声,提升供电稳定性。

改善散热:

对于高功耗元件(如CPU、GPU、功率IC),其接地或散热焊盘下的盘中孔可以将热量更有效地传导到PCB内层的铜平面或背面的散热层,提升散热效率。

减小元件占用面积:

由于省去了焊盘到孔的走线空间,理论上可以允许元件布局更紧凑,或者在同一区域放置更多元件(尽管实际布局还受限于其他规则)

简化布线设计:

在极其密集的区域,使用盘中孔可以避免复杂的“逃逸布线”,使设计更简洁。

盘中孔的应用场景

高密度互连设计:

- BGA封装元件:这是最典型和最主要的应用场景。现代BGA(球栅阵列)芯片,尤其是引脚间距(Pitch)很小(如小于0.8mm,常见于0.5mm、0.4mm甚至更小)的芯片,其焊盘下方的空间极其有限。传统的外围打孔方式根本无法容纳所需数量的过孔来将所有信号引出。盘中孔允许过孔直接打在BGA焊球下方,充分利用了焊盘区域本身的空间,是连接高密度BGA芯片内部引脚的唯一可行方案。

|  |

|---|

- 细间距元器件:除了BGA,其他引脚密集的元件,如某些QFN、LGA、CSP封装,或者多引脚连接器,当引脚间距非常小时,也需要盘中孔来满足布线需求。

- 微型化设备:智能手机、平板电脑、可穿戴设备、无人机、高性能计算卡等对空间要求极其苛刻的产品,需要最大限度地利用PCB的每一寸面积,盘中孔是实现这种微型化的关键技术之一。

改善电气性能(尤其是高速/高频电路):

- 缩短信号路径:盘中孔将过孔直接置于焊盘下方,消除了传统设计中从焊盘到过孔的那段短导线(Stub)。这显著缩短了信号的返回路径,减少了信号路径的整体长度。

- 降低电感:更短的路径意味着更低的寄生电感。这对于高速数字信号(如DDR内存、高速SerDes通道、PCIe、USB 3.0+等)和射频/微波信号至关重要,有助于减少信号完整性问题(如振铃、过冲、边沿退化)和电磁干扰。

- 改善电源完整性:对于给BGA芯片供电的电源层/地层的连接,盘中孔可以提供更低阻抗、更直接的连接路径。多个盘中孔并联使用(在较大的电源/地焊盘上)可以显著降低电源分配网络的阻抗,减少电压波动和噪声。

散热管理:

增强导热路径:对于需要良好散热的功率器件(如CPU、GPU、电源IC、LED驱动芯片),盘中孔(通常是填充导热材料的孔)可以直接从器件焊盘下方将热量传导到PCB的内层铜箔或背面的散热层/散热器。这提供了比仅通过器件本体或周围铜皮更直接、更低热阻的散热通道。

优化射频/微波电路布局:

- 减少不连续性:在射频设计中,任何微小的阻抗不连续都可能影响性能。传统焊盘+外围过孔的结构会在焊盘和过孔之间引入一个小的阻抗台阶。盘中孔结构消除了这个额外的焊盘-导线-过孔过渡,使得射频信号从元件引脚到传输线的路径更加平滑,阻抗连续性更好。

- 减小寄生效应:缩短路径有助于减小寄生电容和电感,这对高频电路的匹配和性能至关重要。

盘中孔的挑战

焊接可靠性风险(最大的挑战):

焊料流失:焊接时熔融的焊锡可能通过孔流到PCB背面或内层,导致焊点焊料不足(虚焊、空洞),严重影响连接可靠性。

解决方案:树脂塞孔是最常用且有效的方法。在电镀填平孔后,用绝缘树脂(通常是环氧树脂)填充孔洞并固化,然后研磨平整。树脂塞孔后,焊盘表面平整,有效阻止焊料流失,并可进行表面处理(如沉金、沉锡、OSP)。另一种方法是电镀填平(孔内完全用铜填满),成本更高,但导热导电性更好,表面也平整。

制造成本增加:

树脂塞孔或电镀填平是额外的工艺步骤,比制作标准通孔复杂得多,会显著增加PCB的制造成本和加工时间。

设计复杂性:

需要在PCB设计软件中精确设置盘中孔及其填充/塞孔要求。需与PCB制造商密切沟通,确认其工艺能力和规格要求(如塞孔树脂类型、平整度要求、最小塞孔尺寸等)。

对准精度要求高:

盘中孔必须与焊盘精确对准,任何偏差都可能导致焊接问题或电气连接不良。